Concepts Engineered.

Industrialised for Production.

BMW Automotive benötigt für ein Conceptcar ein Hybridgetriebe mit speziellem Fahrzeugeinbau.

Der Verbrennungsmotor, die E-Maschine, sowie die Lage der Abtriebswellen wurden definiert.

Die Topologie der einzelnen Gangstufen und Funktionalitäten wurden gemeinsam erarbeitet und fixiert.

Durch den verfügbaren Bauraum musste eine spezielle Wellenanordnung erarbeitet werden.

Am Ende wurde ein Hybridgetriebe mit 3 Gängen für den Verbrennungs-, 2 Gänge für den Elektromotor

und in Summe max. 4.800 Nm Drehmoment an der Abtriebswelle realisiert.

Das Drehmoment – ein Hammer!

In Zusammenarbeit mit der Entwicklungsabteilung wurden die Anforderungen an das neue Getriebe definiert:

Hohe Drehmomente, sportlich schaltbare Gangstufen für den Verbrennungs- und Elektromotor, kleiner Einbauraum im Fahrzeug, integrale Funktionskomponenten, erhöhte Anforderungen in Bezug auf das Verzahnungsgeräusch – mit speziellen Lastkollektiven für die Fahrzeugerprobung.

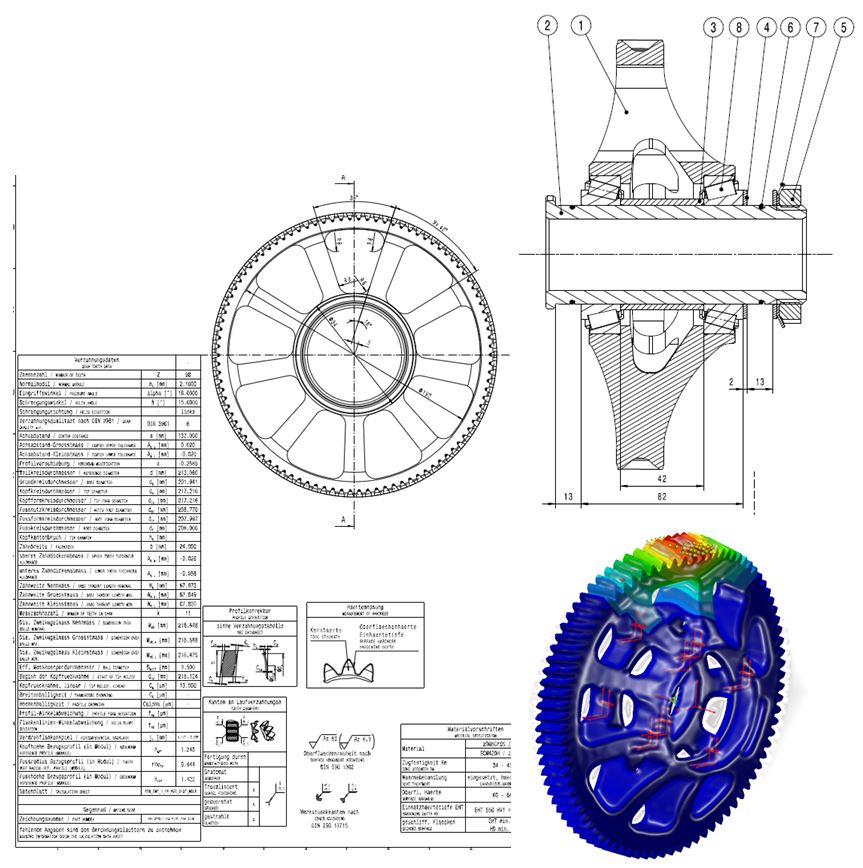

Aufgrund dieser Vorgaben mussten spezielle Laufverzahnungen der einzelnen Gangstufen für optimales Laufverhalten, Lagerkonzept und die notwendigen Wellendimensionierung berechnet werden.

Für das Konzept des Getriebegehäuses war der Bauraum, Lagerung im Fahrzeug und Anbau aller notwendigen Systemaggregate eine spezielle Herausforderung.

Die Fertigung aller Getriebekomponenten, sowie die Montage der gesamten Antriebseinheit im Fahrzeug mussten bereits im Vorfeld abgestimmt werden.

Laufverzahnungen mit Verzahnungsqualität 5 nach ISO 1328 stellen besonders für Mustergetriebe sehr hohe Anforderungen dar.

Jeder einzelne Fertigungsschritt muss somit im Vorfeld konstruktiv berücksichtigt werden und klar auf der Fertigungszeichnung definiert sein.

Angaben aller Werkstoffe – inklusive aller Schritte der Wärmebehandlung mit den erforderlichen Qualitätsmerkmalen – sind die Basis für die gewünschte, perfekte Funktion der ersten Prototypen.

Die Abklärung aller Schnittstellen im engen Einbauraum ist die große Herausforderung bei der Konstruktion des Getriebegehäuses.

Die einzelnen internen Funktionsbaugruppen mit einem funktionierenden Ölsystem werden durch das komplexe Getriebegehäuse eingehüllt.

Aktuatoren betätigen lautlos die einzelnen Gangstufen und die richtige Lagerung des Getriebes zum Fahrzeug garantiert ein fast lautloses neues Fahrgefühl.

Wir berücksichtigen bereits in dieser ersten Projektphase eine kostenoptimierte Detailkonstruktion für alle später notwendigen Fertigungsprozesse der Serie.

Egal ob mittels Schmiedetechnik oder Druckguss mit allen erforderlichen Fertigungsschritten – eine funktionsgerechte Umsetzung innovativer Lösungen ist garantiert.

Nach Abschluss der Fertigung der ersten Prototypengetriebe wird das neue Konzept im Musterbau umgesetzt.

Im Team montieren die Konstrukteure und Mechaniker die ersten Baugruppen und kontrollieren deren Funktionen im Detail.

Nur wenn alle Tests bestanden sind beginnt die Montage des kompletten Hybridgetriebes mit allen Anbauteilen.

Auf Prüfständen überprüfen wir die gewünschten Funktionen bei unterschiedlichen Randbedingungen.

Bei Kontrollzerlegungen werden die Tragbilder der einzelnen Verzahnungen analysiert und im Zuge von Detailoptimierungen Verzahnungskorrekturen erarbeitet.

Dauerläufe bestätigten dann die Funktion über viele Stunden bei definierten Lasten.

Den Abschluss bildet die erfolgreiche Erprobung des Getriebes im Konzeptfahrzeug.